Arystoteles

DOSKONALENIE

- posiadają wdrożony wybrany system ISO i pragną go udoskonalić,

- chcą wdrożyć dodatkowy inny system ISO i zintegrować go z modelem wcześniejszym,

- same chcą wdrożyć wybrany system ISO i potrzebują tylko wsparcia w zakresie właściwego kierunku i metodologii wdrażania,

- nie chcą wdrożenia rzadnego systemu ISO lecz chcą poprawić funkcjonowanie firmy stosując zasadę optymalizacji procesów,

- oczekują pomocy w zakresie podjęcia działań korygujących i doskonalących,

- pragną powierzyć pełnienie funkcji - delegowanie rół w zakresie wdrożenia, utrzymywania i doskonalenia wybranego systemu ISO naszym ekspertom,

- chcą zlecić nam przeprowadzenie auditów wewnętrznych,

- chcą zlecić nam przeprowadzenie auditów u swoich dostawców pod kątem spełnienia wymagań określonego standardu ISO lub swoich własnych wymagań,

- nie są pewne czy spełniają wymagania wybranej normy i przed przystąpieniem do certyfikacji oczekują auditu przedcertyfikującego,

- mają problemy i "muszą" zoptymalizować procesy.

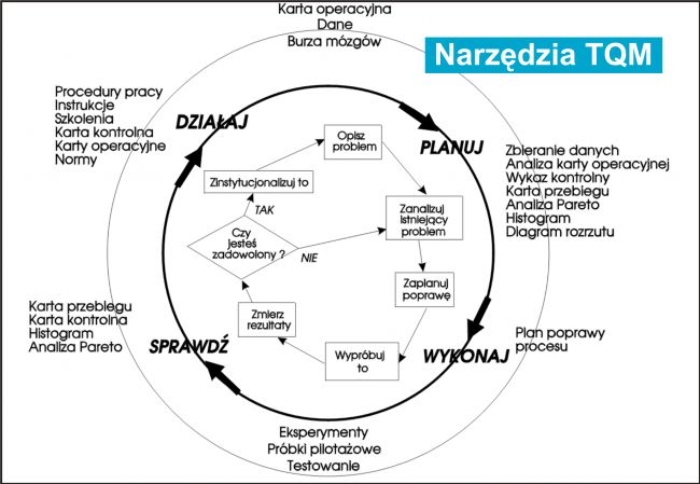

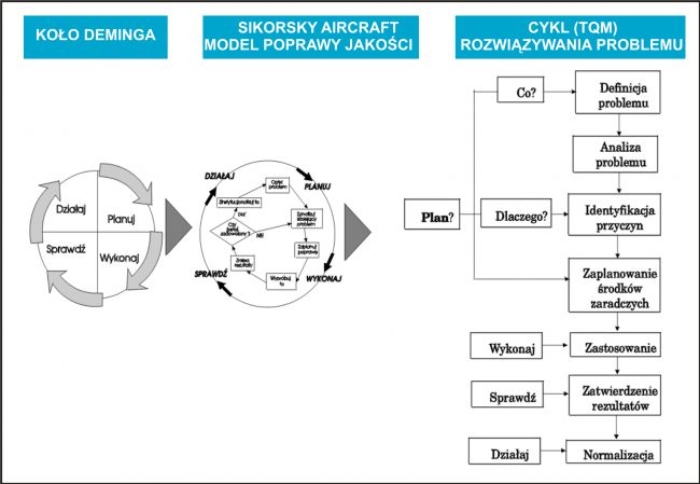

- Koła Deminga - PDCA: Zaplanuj - Wykonaj - Sprawdzaj - Działaj.

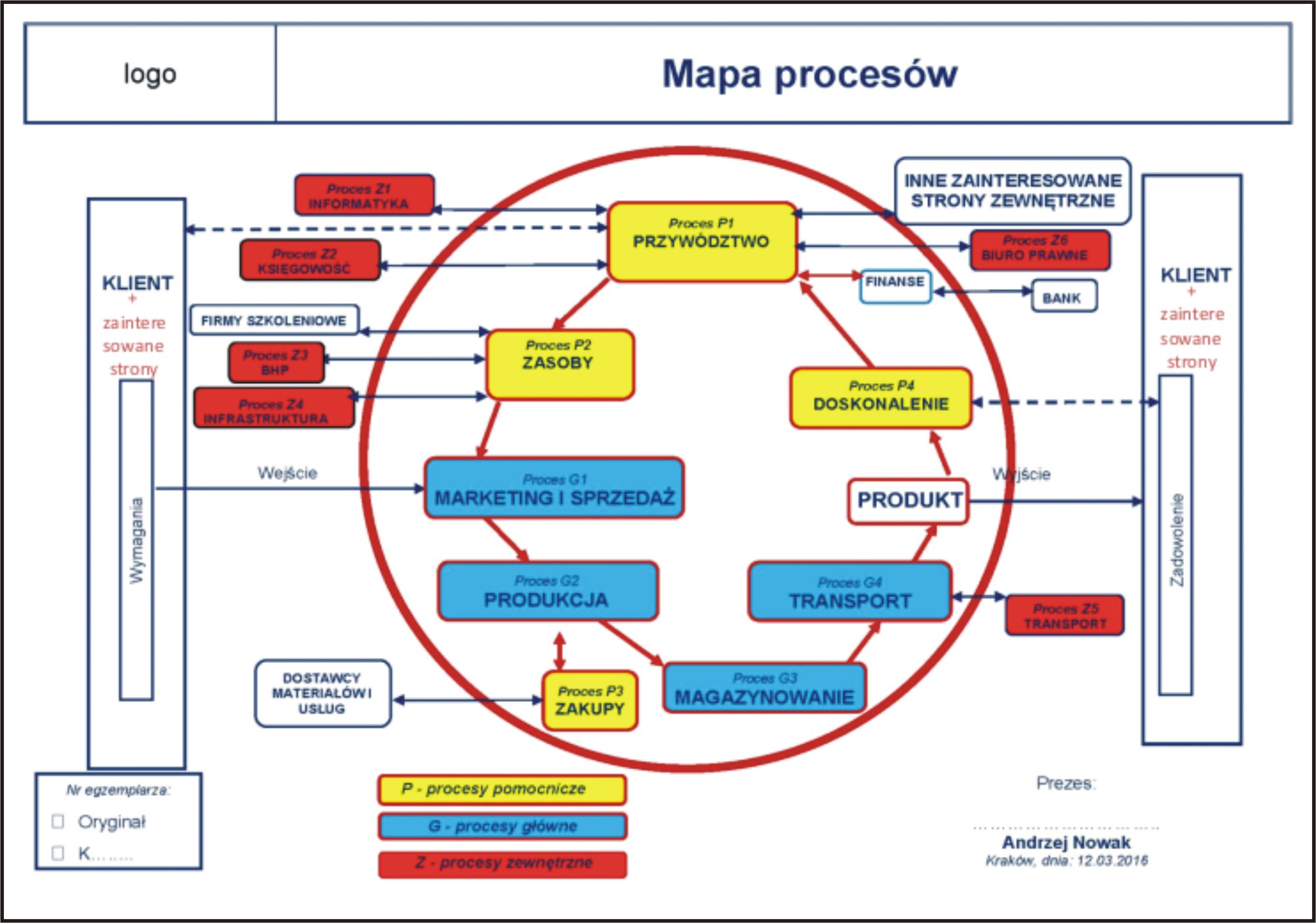

- Podejścia procesowego dla którego ustalamy właściciela, wejścia, wyjścia, miary do mierzenia i monitorowania procesu, kryteria operacyjne i akceptacyjne.

- Projektowania rozwiązań - udokumentowanych informacji w sposób jak najbardziej przejrzysty ale z naciskiem na największą efektywność.

- Stosowania rozwiązań (opis procesów, procedury, instrukcje i formularze), które w przyszłości można w prosty i szybki sposób zmodyfikować pod kątem zmian w organizacji, zmieniających się norm ISO, przepisów i innych wymagań zainteresowanych stron.

- Projektowania "jądra systemu" - jako podstawy, która będzie uzupełniana w razie potrzeby o kolejne inne systemy ISO, wymagania prawne lub wymagania stron zainteresowanych.

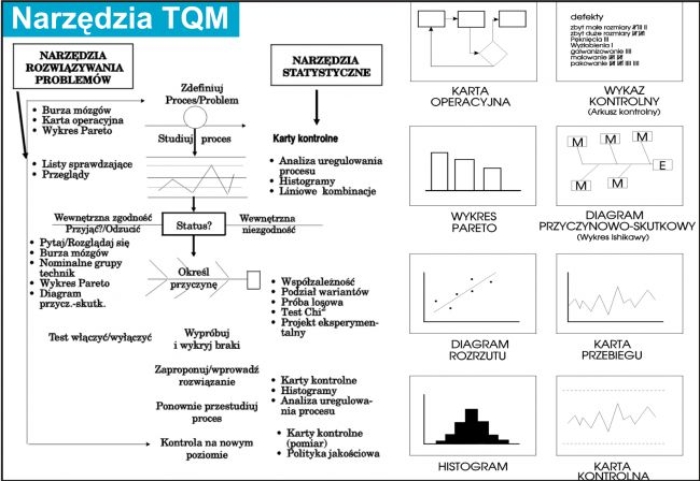

NARZĘDZIA JAKOŚCIOWE DO DOSKONALENIA

Popularne stosowane również przez nas narzędzia jakościowe:

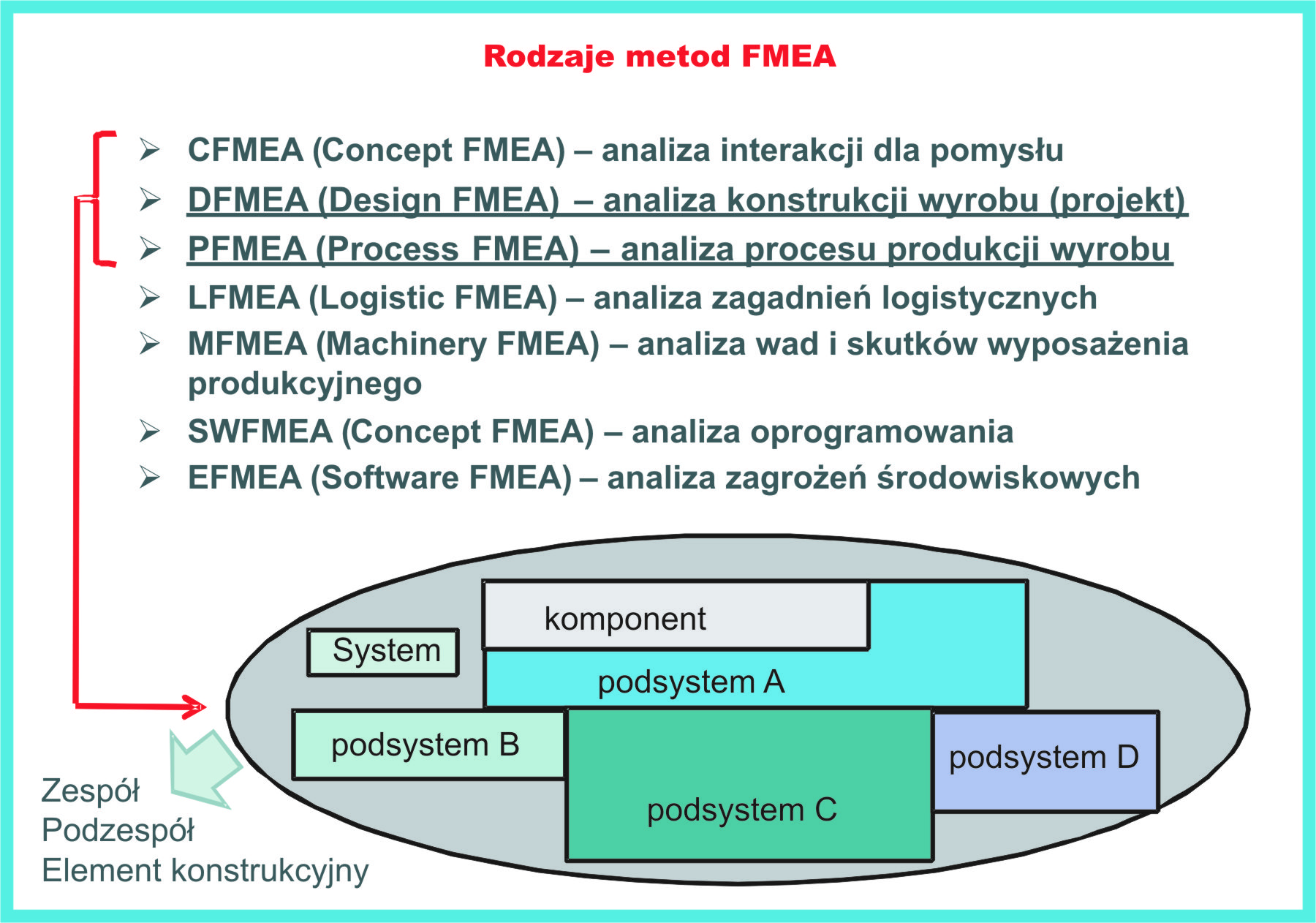

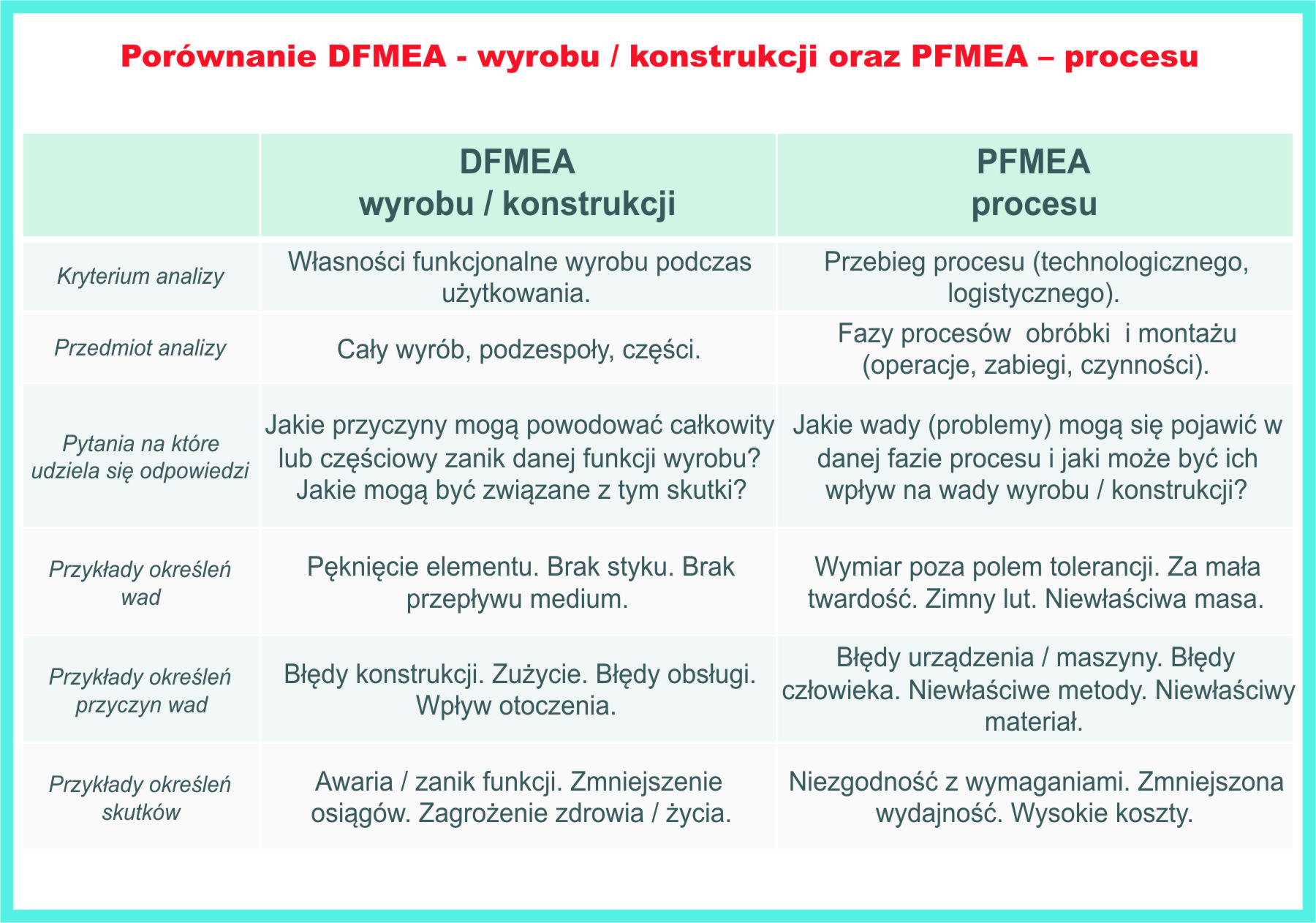

1. Analiza przyczyn i skutków uszkodzeń – FMEA:

Potocznie nazywana jako metoda zapobiegania wadom. Opracowana w latach 60 dla potrzeb lotów kosmicznych. W latach 70 wprowadzona do przemysłu energetyki jądrowej. W roku 1997 na kongresie SEA (Society of Automotive Engineers) zaprezentowano wersje FMEA dostosowaną do potrzeb przemysłu motoryzacyjnego. FMEA należy stosować przed zdarzeniem i wadą wyrobu, a nie jako metoda stosowana po wystąpieniu problemu. FMEA obejmuje obszary dostaw surowca, produkcji wyrobów, pakowania i magazynowania, zabezpieczania i transportu.

Celem FMEA jest rozpoznanie i ocena - poprzez wykorzystywanie wiedzy i doświadczeń zespołu interdyscyplinarnego –potencjalnych wad, przyczyn i skutków wad (błędów) popełnianych przy projektowaniu wyrobów i procesów oraz znalezienie działań, które pozwolą na wyeliminowanie możliwości wystąpienia potencjalnej wady – najlepiej zanim jeszcze powstanie gotowy wyrób. Polega na oszacowaniu ryzyka pojawienia się wad i błędów, ocenie ich znaczenia (konsekwencji) i możliwości wczesnego wykrywania i proponowaniu na tej podstawie rozwiązań prewencyjnych lub korygujących z uwzględnieniem krytyczności wad / błędów. Analizę FMEA należy prowadzić na etapie: prototypu, preserii - produkcji wstępnej i produkcji seryjnej.

2. Rozwiązywanie problemów - metoda 8D:

Polega na wdrożeniu sposobu postępowania przy identyfikacji problemu na podstawie symptomu odczuwanego przez klienta dla podjęcia skutecznych działań korygujących i osiągnięcia zadowolenia klienta. Nazwa metody wywodzi się z jej 8 kroków postępowania, które mają przyczynić się do zidentyfikowania przyczyn problemu oraz jego ponownemu wystąpeniu:

- Powołanie zespołu.

- Opis problemu.

- Działanie(a) natychmiastowe.

- Definiowanie przyczyn / przyczyny problemu.

- Planowanie trwałych działań korygujących.

- Wdrażanie trwałych działań korygujących.

- Zabezpieczenie przed ponownym wystąpieniem problemu.

- Docenienie pracy zespołu.

Gdy problem zostanie rozwiązany, zespół powinien opublikować końcowe sprawozdanie wraz z wyciągniętymi wnioskami.

3. Analiza przyczyn źródłowych - RCA:

Jako element 8D pozwala skuteczniej wyeliminować możliwość ponownego wystąpienia problemu. Podczas rozwiązywania problemów jakościowych jedną z podstawowych potrzeb i trudności jest identyfikacja przyczyny, która spowodowała niezgodność. Często okazuje się, że zdiagnozowana przyczyna posiada swoją przyczynę, ta z kolei swoją itd. Warunkiem koniecznym skutecznego doskonalenia jest odkrycie przyczyny „najgłębszej”, czyli źródłowej (inaczej: pierwotnej). Jej poznanie pozwala skuteczniej wyeliminować możliwość ponownego wystąpienia problemu.

4. Statystyczne sterowanie procesem - SPC:

System Zarządzania Jakością powinien być ciągle doskonalony między innymi poprzez zapobieganiu błędom oraz zmniejszaniu zmienności i strat w łańcuchu dostaw. Do analizy zmienności wykorzystuje się między innymi metody SPC. Doskonałym narzędziem, które służy do oceny zmienności są wskaźniki Cm, Cmk, Cp, Cpk, Pp, Ppk, a karty kontrolne pozwalają na bieżąco nadzorować procesy i natychmiast reagować, zanim jeszcze pojawią się sztuki poza specyfikacją. SPC jako narzędzie zapobiegawcze pozwala zapewnić wymagany przez klienta poziom jakości stosunkowo niskim kosztem.

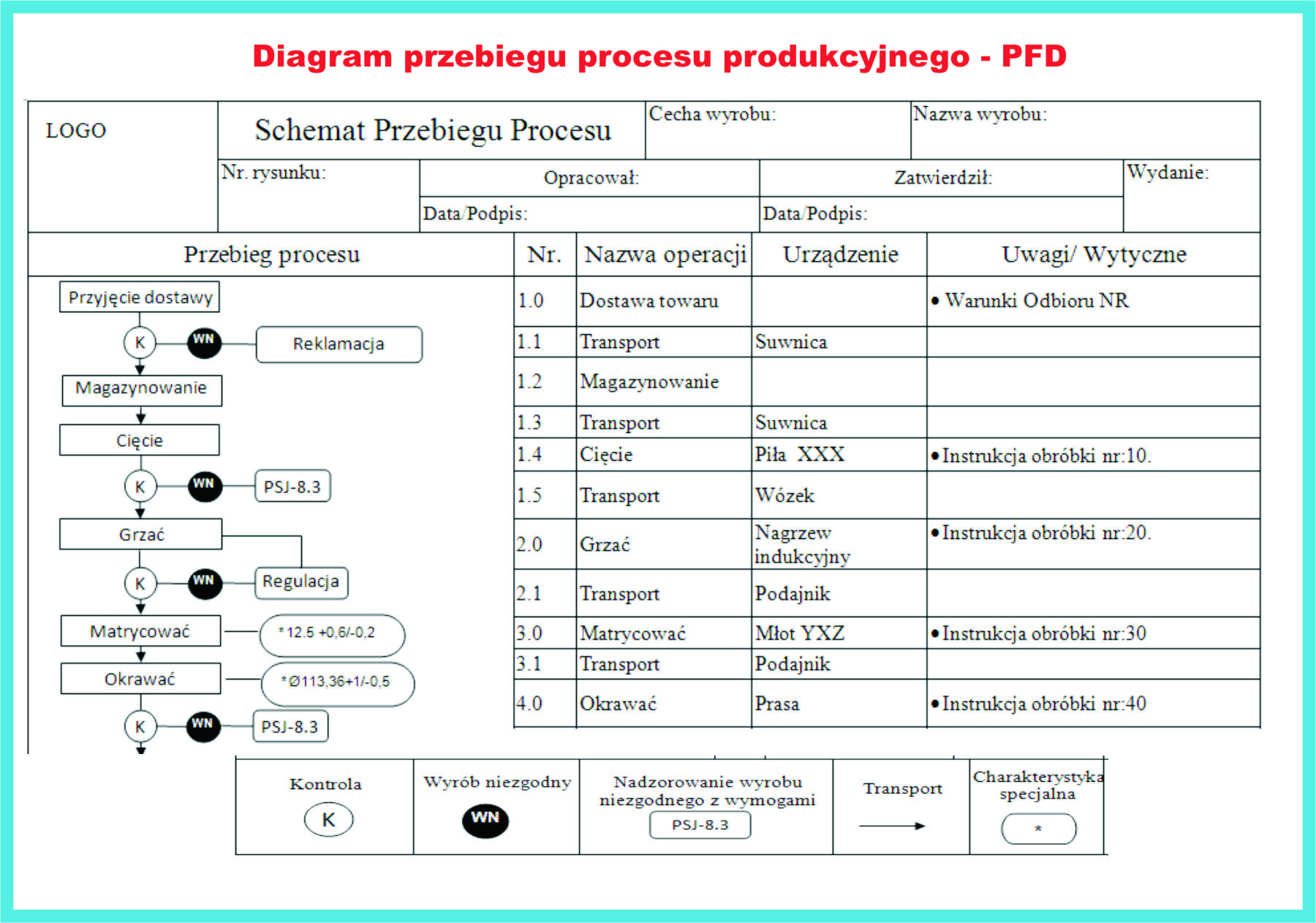

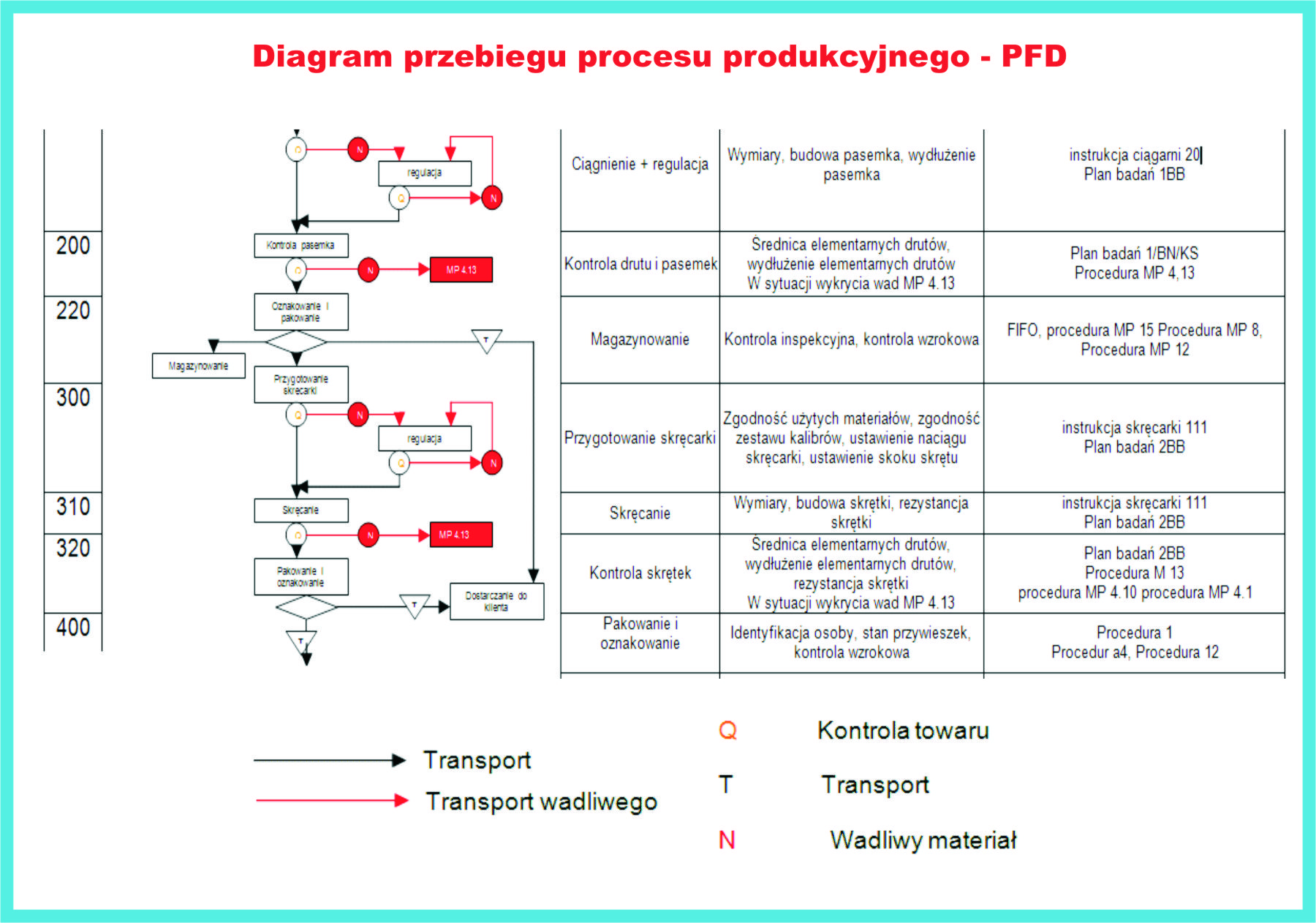

5. Diagram przepływu procesu produkcyjnego - PFD:

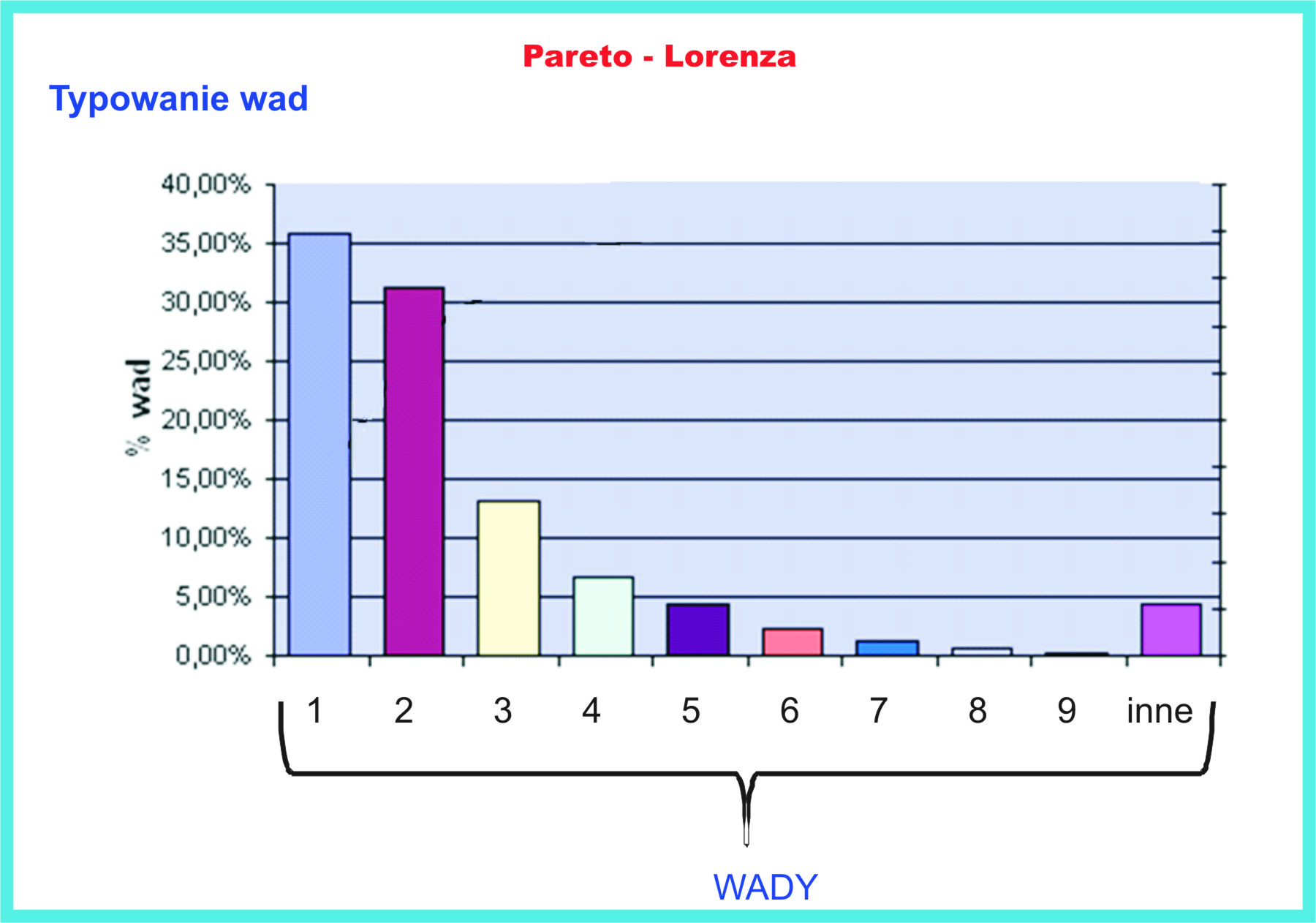

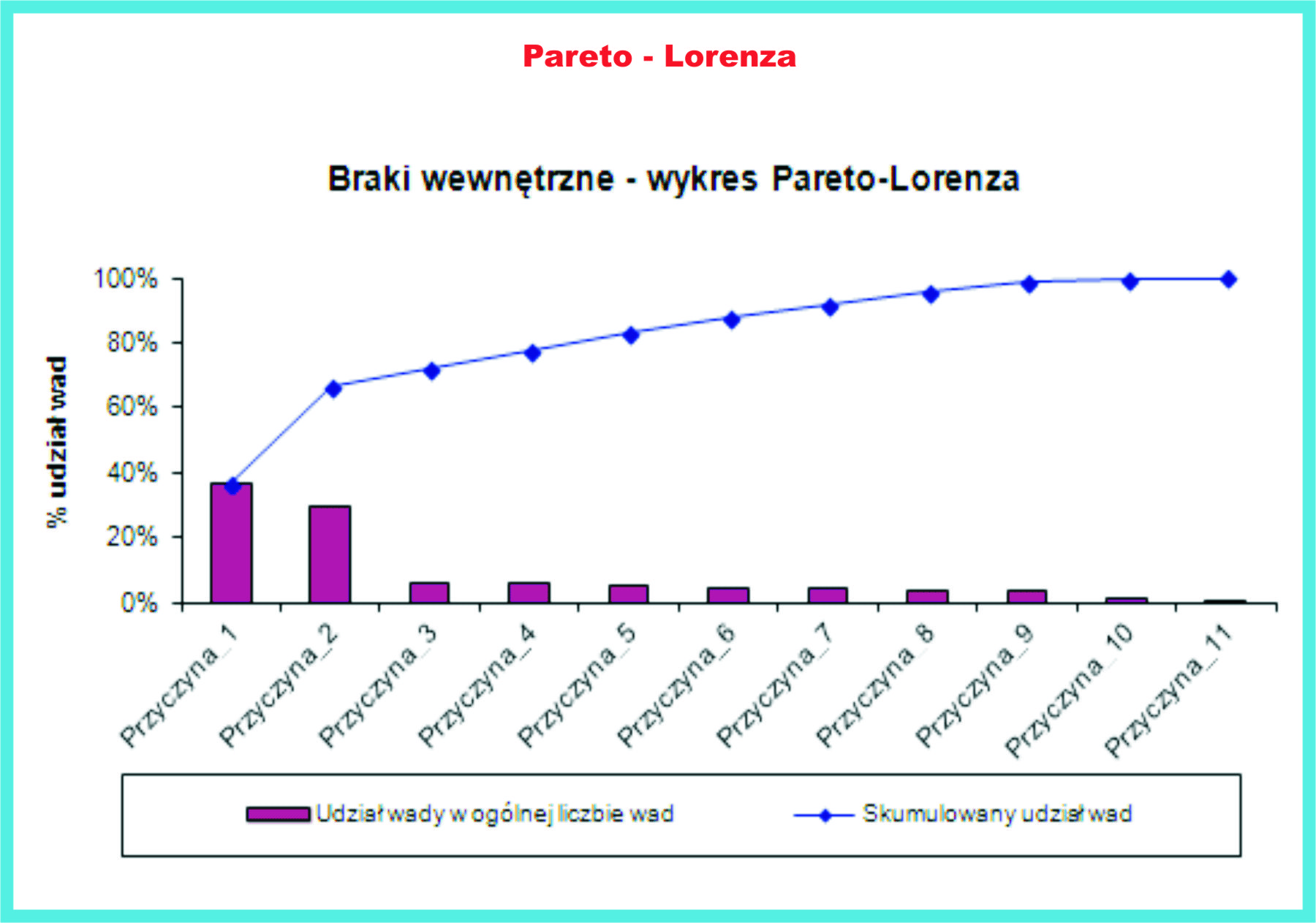

6. Pareto - Lorenza:

- 80% zysku pochodzi z 20% klientów,

- 80% kosztów wytwarzania pochodzi z 20% procesów,

- 80% całkowitej wartości sprzedaży to wynik sprzedaży 20% typów wyrobów,

- 80% wad jest wynikiem 20% przyczyn.

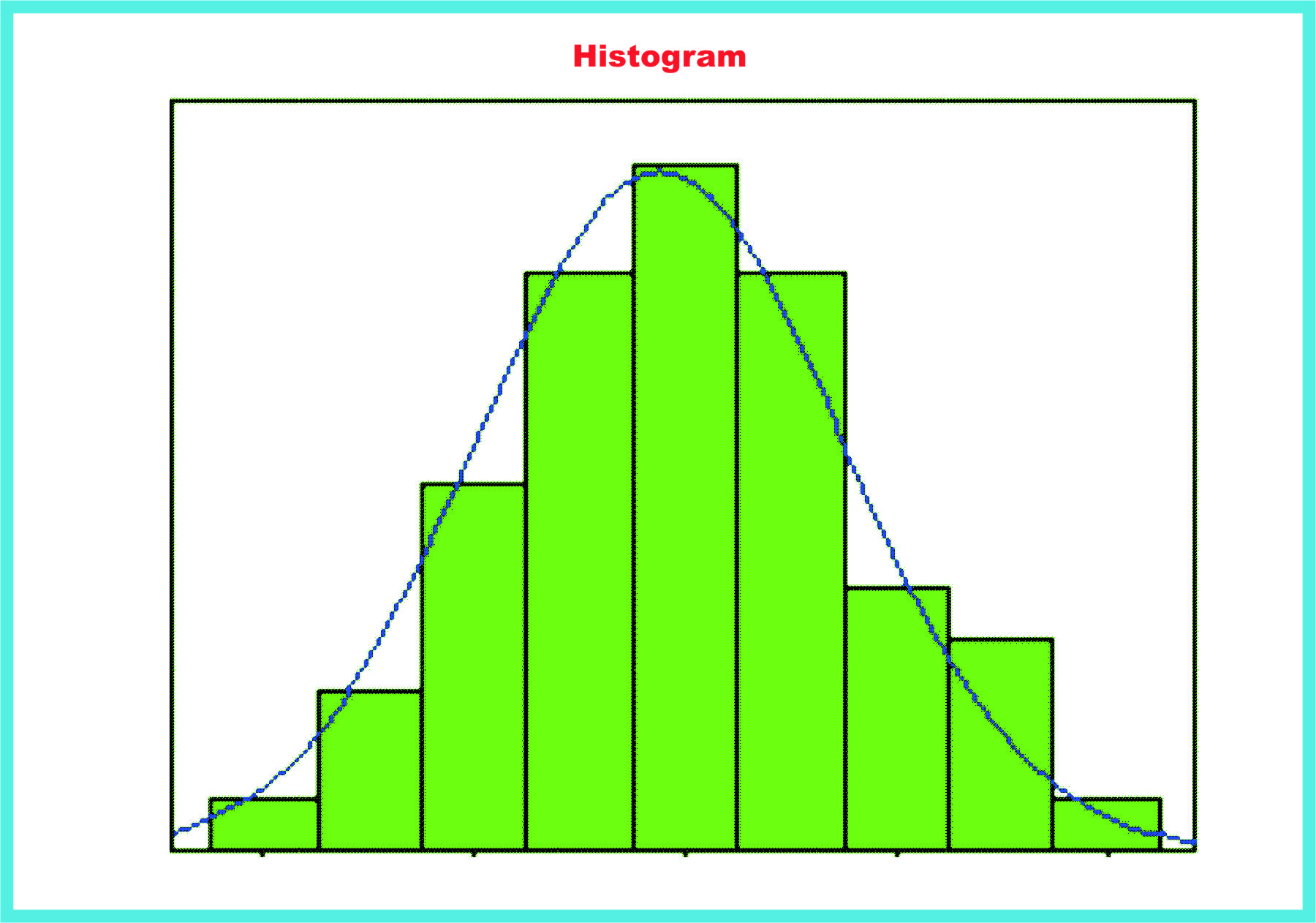

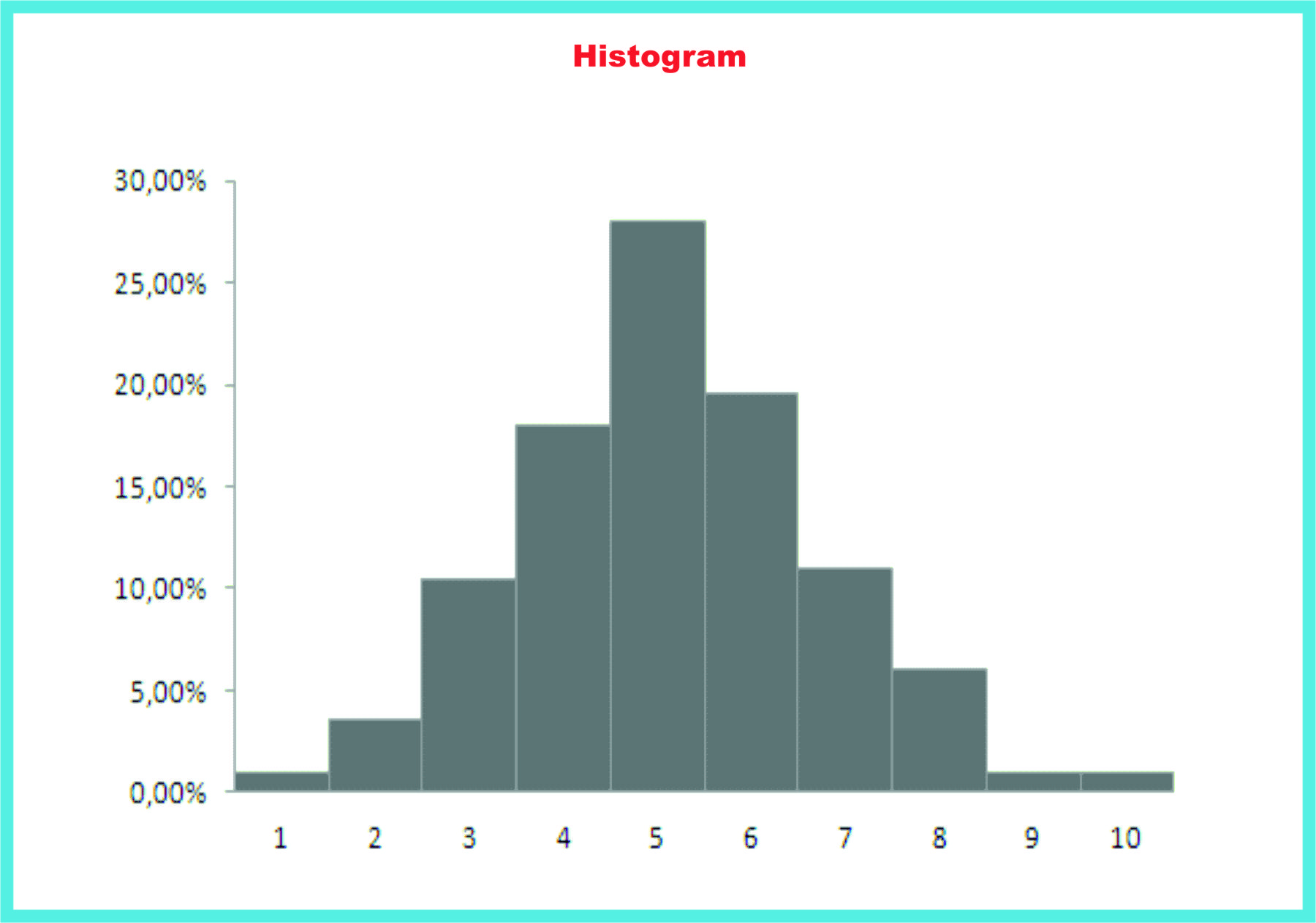

7. Histogram:

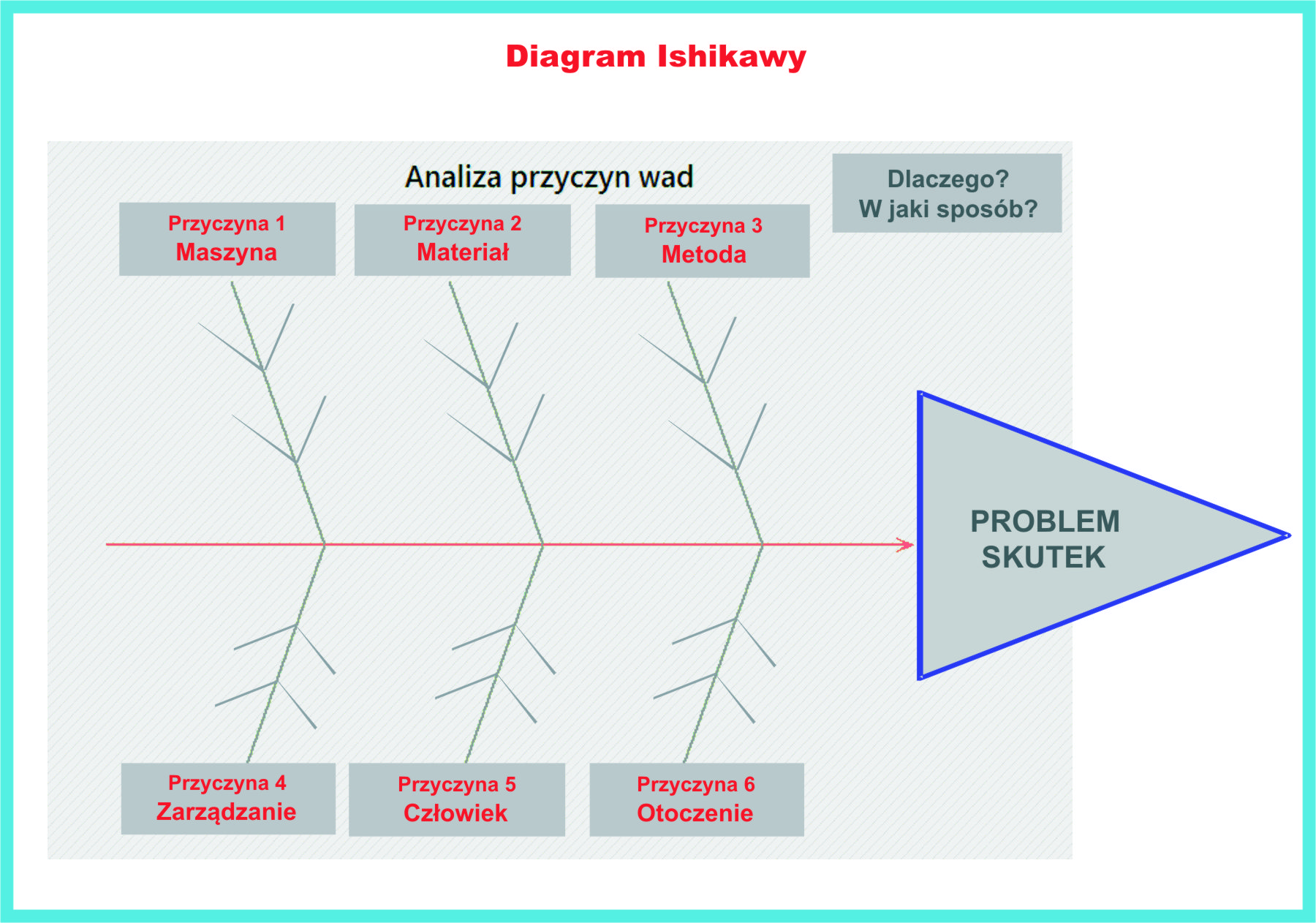

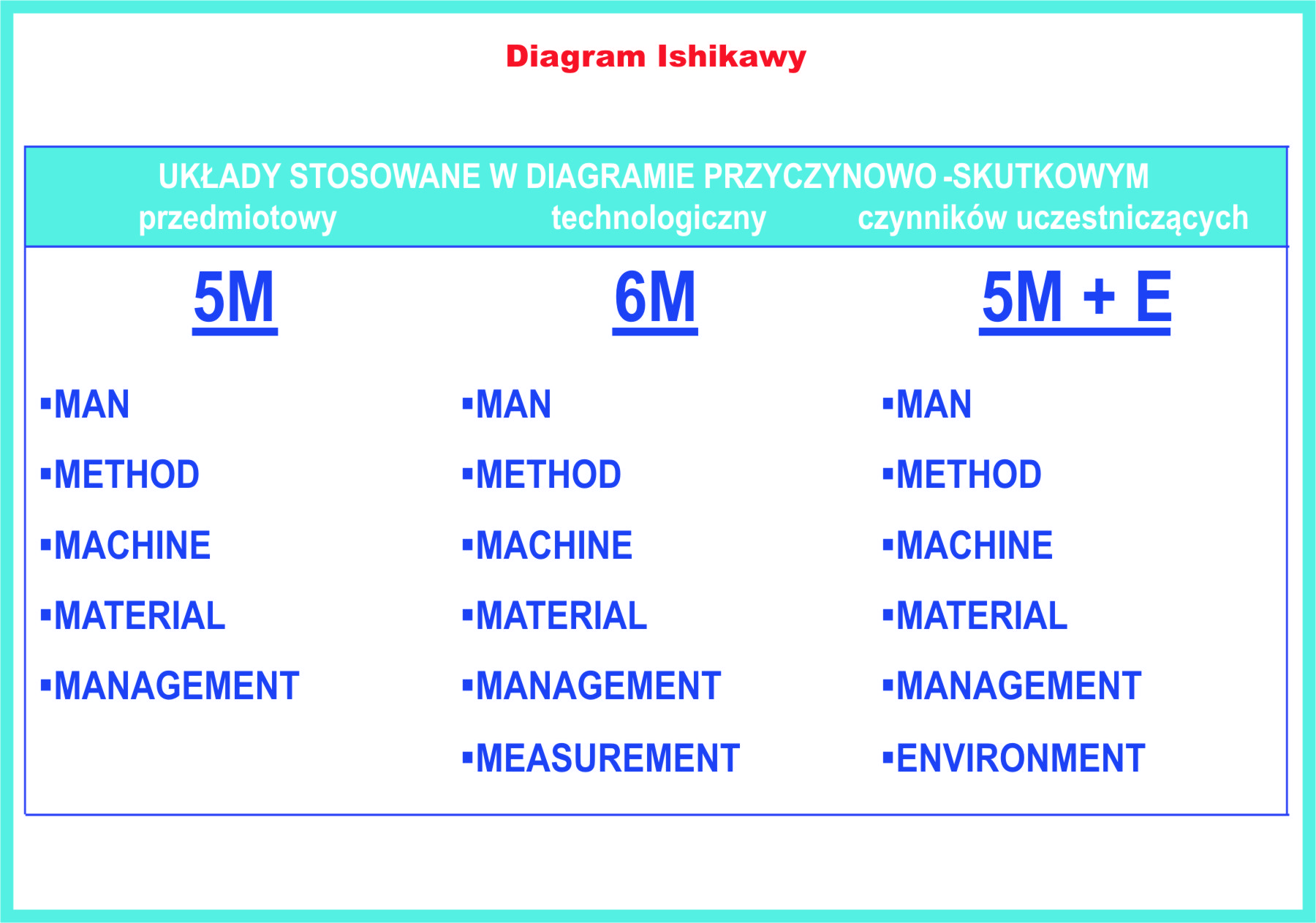

8. Diagram Ishikawy:

- przedmiotowy,

- technologiczny,

- czynników uczestniczących.

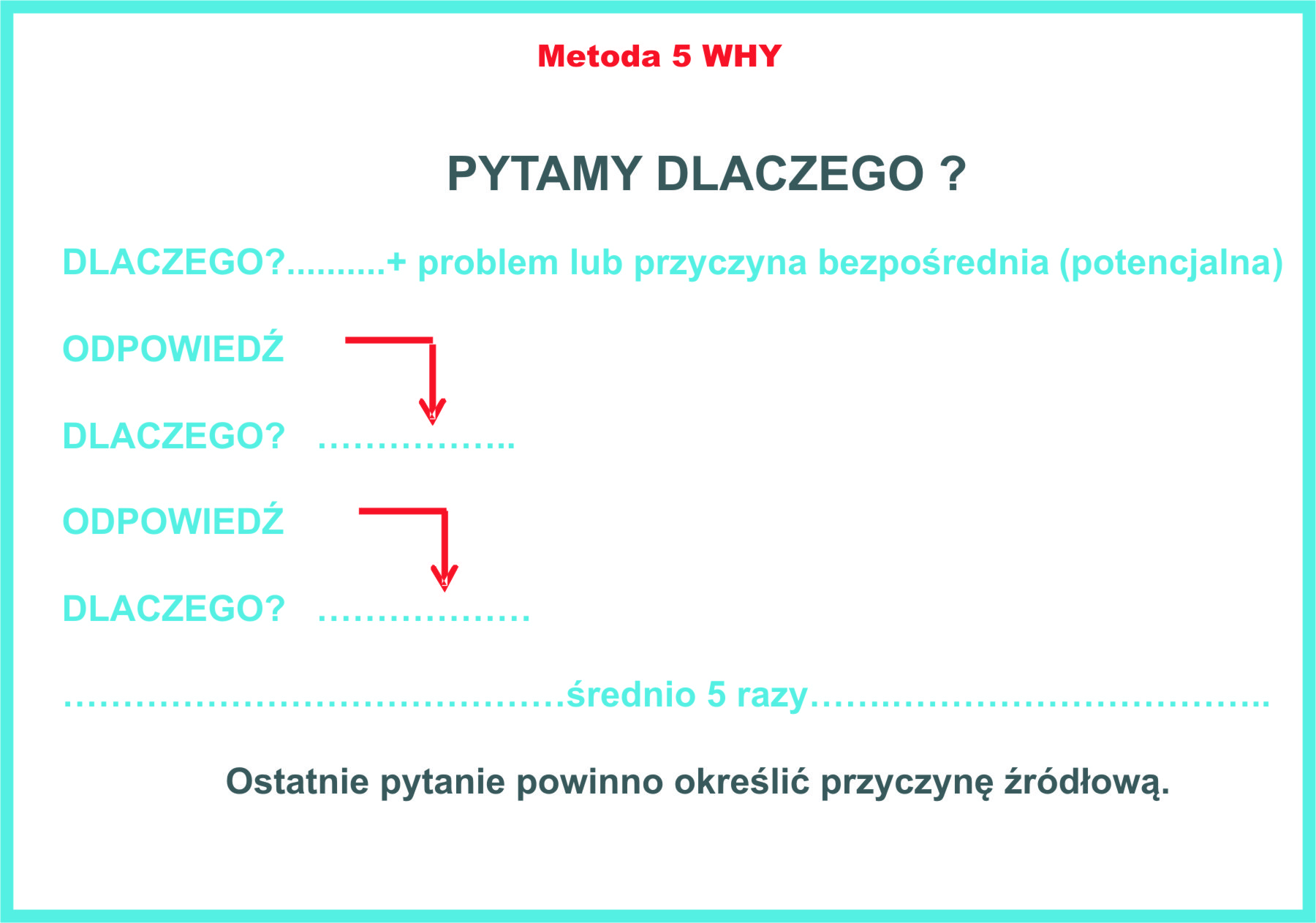

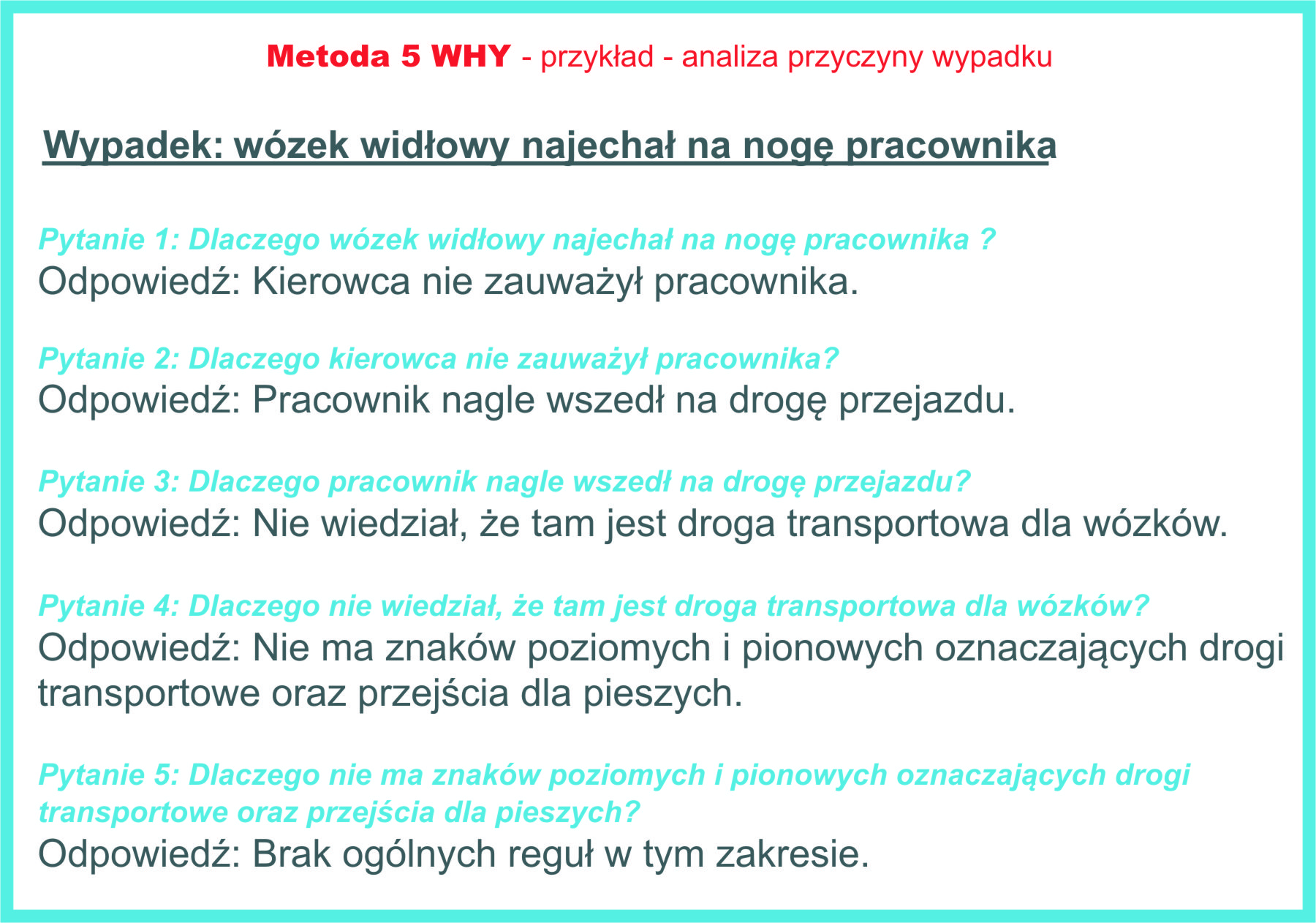

9. Metoda 5 WHY:

Powinna obejmować 2 aspekty: dlaczego problem powstał i dlaczego tego nie wykryto? Polega na:

- zebraniu maksymalnej ilości danych,

- wskazaniu osób, które mogą pomóc w ustaleniu pierwotnej przyczyny problemu,

- opisaniu problemu w sposób jasny i zrozumiały,

- zadawaniu pytań dlaczego (średnio 5x). Ostatnie pytanie powinno określić przyczynę źródłową.

Prosta i łatwa w użyciu w każdej organizacji. Szybka. Nie wymaga znajomości statystyk. Łatwe i szybkie wdrożenie do stosowania (proste i krótkie szkolenie).